Grundlæggende magnetdesign

Magnabend-maskinen er designet som en kraftig DC-magnet med begrænset driftscyklus.

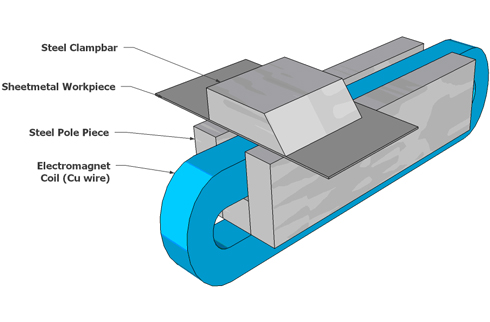

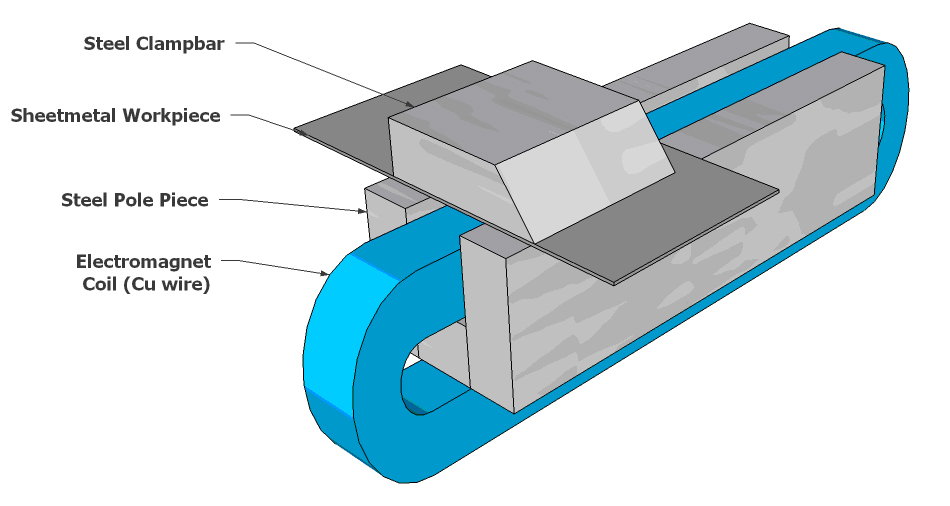

Maskinen består af 3 grundlæggende dele:-

Magnetlegemet, som danner bunden af maskinen og indeholder elektromagnetspolen.

Klemmestangen, der giver en bane for magnetisk flux mellem magnetbasens poler, og derved fastspænder pladeemnet.

Bøjningsbjælken, som er svinget til forkanten af magnetlegemet og tilvejebringer et middel til at påføre bøjningskraft på emnet.

3D-model:

Nedenfor er en 3-D tegning, der viser det grundlæggende arrangement af dele i en U-type magnet:

Duty Cycle

Begrebet driftscyklus er et meget vigtigt aspekt af designet af elektromagneten.Hvis designet giver mere driftscyklus end nødvendigt, er det ikke optimalt.Mere driftscyklus betyder i sagens natur, at der vil være behov for mere kobbertråd (med deraf følgende højere omkostninger), og/eller der vil være mindre spændekraft tilgængelig.

Bemærk: En magnet med højere driftscyklus vil have mindre effekttab, hvilket betyder, at den vil bruge mindre energi og dermed være billigere i drift.Men fordi magneten kun er tændt i korte perioder, anses energiomkostningerne ved drift normalt for at være af meget lille betydning.Derfor er designtilgangen at have så meget strømtab, som du kan slippe afsted med, i form af ikke at overophede spolens viklinger.(Denne tilgang er fælles for de fleste elektromagnetdesigns).

Magnabend er designet til en nominel driftscyklus på omkring 25 %.

Typisk tager det kun 2 eller 3 sekunder at lave en bøjning.Magneten vil derefter være slukket i yderligere 8 til 10 sekunder, mens emnet flyttes og justeres klar til næste bøjning.Hvis driftscyklussen på 25 % overskrides, vil magneten til sidst blive for varm, og en termisk overbelastning vil udløses.Magneten vil ikke blive beskadiget, men den skal have lov til at køle af i cirka 30 minutter, før den bruges igen.

Driftserfaring med maskiner i marken har vist, at 25% duty cycle er ganske tilstrækkelig for typiske brugere.Faktisk har nogle brugere efterspurgt valgfri højeffektversioner af maskinen, som har mere klemkraft på bekostning af mindre arbejdscyklus.

Magnabend Clamping Force:

Praktisk spændekraft:

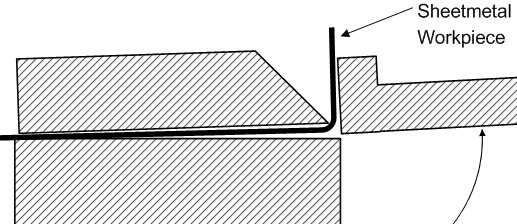

I praksis opnås denne høje spændekraft kun, når den ikke er nødvendig(!), dvs. ved bukning af tynde stålemner.Ved bukning af ikke-jernholdige emner vil kraften være mindre som vist i grafen ovenfor, og (lidt mærkeligt) er den også mindre ved bukning af tykke stålemner.Dette skyldes, at den spændekraft, der er nødvendig for at lave en skarp bøjning, er meget højere end den, der er nødvendig for en radiusbøjning.Så det, der sker, er, at efterhånden som bøjningen skrider frem, løftes den forreste kant af spændestangen en anelse, hvilket tillader emnet at danne en radius.

Den lille luftspalte, der dannes, forårsager et lille tab af spændekraft, men den kraft, der er nødvendig for at danne radiusbøjningen, er faldet kraftigere end magnetens spændekraft.Derved opnås en stabil situation, og bøjlen slipper ikke.

Det, der er beskrevet ovenfor, er bøjningsmåden, når maskinen er tæt på sin tykkelsesgrænse.Hvis et endnu tykkere emne prøves, vil spændestangen selvfølgelig løfte sig.

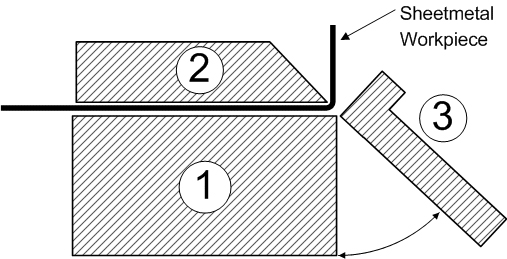

Dette diagram antyder, at hvis næsekanten af spændestangen blev afrundet lidt i stedet for skarpt, ville luftspalten for tyk bøjning blive reduceret.

Dette er faktisk tilfældet, og en korrekt lavet Magnabend vil have en klemmestang med en radius kant.(En kant med radius er også meget mindre tilbøjelig til utilsigtet beskadigelse sammenlignet med en skarp kant).

Marginal tilstand for bøjningsfejl:

Hvis man forsøger at bøje et meget tykt emne, vil maskinen ikke bøje det, fordi spændestangen simpelthen løfter sig.(Det sker heldigvis ikke på en dramatisk måde; bøjlen slipper bare stille og roligt).

Men hvis bøjningsbelastningen kun er lidt større end magnetens bøjningskapacitet, så sker der generelt, at bøjningen fortsætter med at sige omkring 60 grader, og så begynder spændestangen at glide bagud.I denne fejltilstand kan magneten kun modstå bøjningsbelastningen indirekte ved at skabe friktion mellem emnet og magnetens leje.

Tykkelsesforskellen mellem et svigt på grund af afløftning og et svigt på grund af glidning er generelt ikke særlig stor.

Løftefejl skyldes, at emnet løfter spændestangens forkant opad.Spændekraften ved forkanten af spændestangen er hovedsageligt det, der modstår dette.Fastspænding i bagkanten har ringe effekt, fordi den er tæt på, hvor klemmestangen drejes.Faktisk er det kun halvdelen af den samlede spændekraft, der modstår afløftning.

På den anden side modstås glidning af den samlede spændekraft, men kun via friktion, så den faktiske modstand afhænger af friktionskoefficienten mellem emnet og magnetens overflade.

For rent og tørt stål kan friktionskoefficienten være så høj som 0,8, men hvis smøring er til stede, kan den være så lav som 0,2.Typisk vil det være et sted midt imellem, således at den marginale bøjningsfejl normalt skyldes glidning, men forsøg på at øge friktionen på magnetens overflade har vist sig ikke at være umagen værd.

Tykkelse Kapacitet:

For et magnethus af E-type, 98 mm bredt og 48 mm dybt og med en 3.800 ampere-drejningsspole, er bøjningskapaciteten i fuld længde 1,6 mm.Denne tykkelse gælder både for stålplader og aluminiumsplader.Der vil være mindre fastspænding på aluminiumspladen, men det kræver mindre drejningsmoment at bøje den, så dette kompenserer på en sådan måde, at der opnås ens målekapacitet for begge typer metal.

Der skal være nogle forbehold ved den angivne bøjningskapacitet: Den vigtigste er, at pladens flydespænding kan variere meget.Kapaciteten på 1,6 mm gælder for stål med en flydespænding på op til 250 MPa og for aluminium med en flydespænding på op til 140 MPa.

Tykkelsen kapacitet i rustfrit stål er omkring 1,0 mm.Denne kapacitet er væsentligt mindre end for de fleste andre metaller, fordi rustfrit stål normalt er ikke-magnetisk og alligevel har en rimelig høj flydespænding.

En anden faktor er magnetens temperatur.Hvis magneten har fået lov til at blive varm, vil modstanden af spolen være højere, og det vil igen få den til at trække mindre strøm med deraf følgende lavere ampere-omdrejninger og lavere klemkraft.(Denne effekt er normalt ret moderat og vil sandsynligvis ikke forårsage, at maskinen ikke opfylder dens specifikationer).

Endelig kunne der laves tykkere Magnabends, hvis magnetens tværsnit blev gjort større.

Indlægstid: 27. august 2021